产品特点

传递扭矩高

- 接触齿数多;同时又3~11个齿接触

- 双线接触:每对啮合齿均有双线接触,接触总线长

- 结构紧凑、重量轻

- 抗冲击载荷能力强

传动效率高

- 容易形成润滑油膜

- 摩擦系数小,润滑性能好

- 可靠性和耐久性强

- 精度高,侧隙小

- 运行噪音低

- 使用寿命长

- 左、右旋向均可

齿部研磨

- 蜗杆齿部可以研磨

- 齿部粗糙度低

- 齿面硬度高

- 精度高

- 侧隙小

产品范围和应用

标准产品

- 中心距(英寸):0.8, 1.0, 1.5,2.0,2.5,3.0,3.5,4.0,5.0,6.0,7.0,8.0,10.0,12.0,15.0,18.0,21.837,24.0,28.0

- 中心距(毫米):20 , 30 , 40 , 50,80,100,125,140,160,180,200,225,250,280,315,355,400,450,500

非标产品

- 速比范围:3:1~120:1

- 蜗杆头数:1~11头

- 中心距范围:20~1200 毫米,

产品用途

- 机器人关节

- 地面无人车辆

- 无人机

- 医疗器械

- 雷达通信天线

- 电动轮椅车

- 风电风塔提升机

- 卫星

- 半导体工业

- 工业自动化

产品描述

相比其他类型的蜗轮副,平面二次包络蜗杆副,具有高扭矩、高刚性和高耐过载冲击荷载能力的同时,兼有高精密和非常低的回程间隙。

普通圆柱蜗轮副,只有一或两个轮齿与蜗杆接触。平面二次包络蜗轮副,基于不同的传动比,可以有三至十一个轮齿与蜗杆接触。与蜗杆接触的从动蜗轮齿数的增加,显著的增加了扭矩能力,同时也增加了抗冲击载荷能力。

除了与蜗杆接触的从动蜗轮齿数的增加,平面二次包络蜗轮副也增加了每一个轮齿的接触面积,蜗杆螺纹和从动蜗轮轮齿的瞬时实际接触区域是多线接触,平面二次包络蜗轮副的多线接触可以增加扭矩传输能力并降低每个轮齿承受的压力。

在相同的物理尺寸下,平面二次包络蜗杆副能承受的载荷是圆柱蜗杆传动的1.5 ~ 3倍。在传输功率相同的情况下,其中心距可减少20 - 40%。

产品成形原理

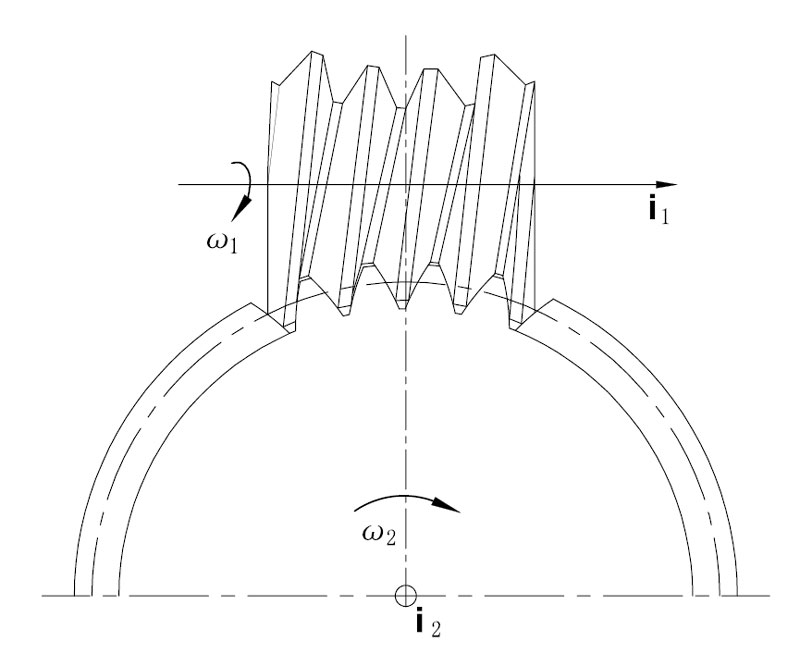

以一个具有特定齿面的齿轮为产形轮,绕其轴i2旋转,同时令以环面蜗杆坯件绕另一轴线i1旋转(i1和i2在空间垂直交错),此时所展成的蜗杆成为包络环面蜗杆。

图 1 Enveloping forming of worm

特定齿轮的齿面可以是平面、渐开面、锥面等,所展成的环面蜗杆也分别称之为平面包络环面蜗杆、渐开面包络环面蜗杆、锥面包络环面蜗杆等,参见图1。

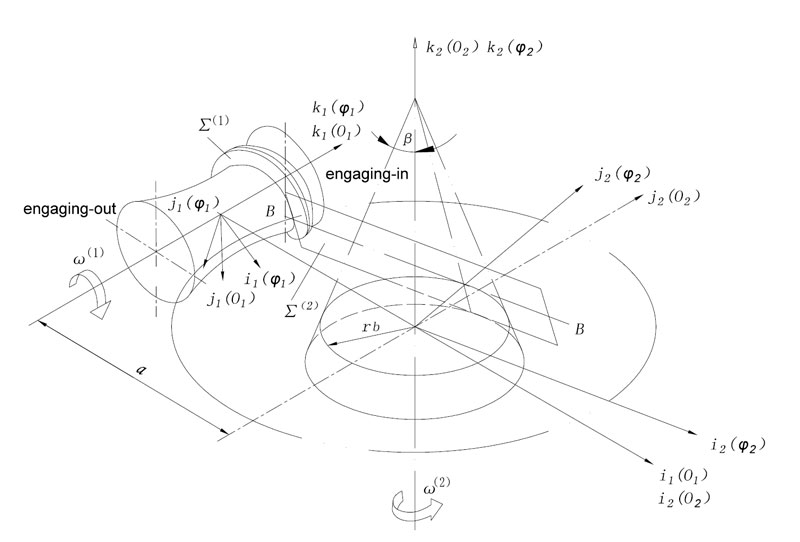

这些具有特定齿面的齿轮可以和它们各自的包络环面蜗杆组成传动副,称为一次包络环面蜗杆传动。由特定齿面的齿轮作为产型齿,进行包络展成包络环面蜗杆的成型过程,成为第一次包络。如果以此包络环面蜗杆为产型轮,再展成一个蜗轮,其过程则称为第二次包络。包络环面蜗杆与由它展成的蜗轮构成的传动,成为二次包络环面蜗杆传动。它可以是平面、渐开面或锥面包络环面蜗杆传动。参见图2。

图 2 Forming of planar enveloping worm

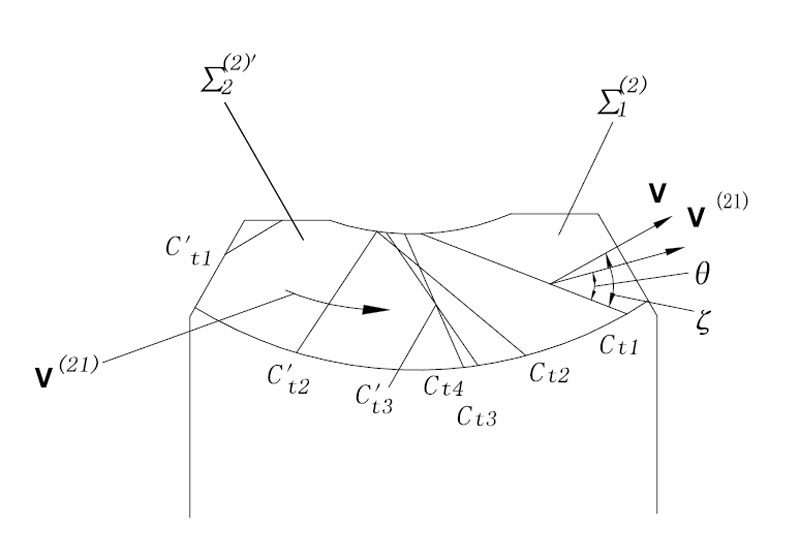

平面二次包络环面蜗杆传动,比一次包络环面蜗杆传动多一组接触线,且这些接触线分布方向有利于润滑油膜形成,接触线与相对运动方向的夹角都接近90 °,齿面间呈凹凸啮合。

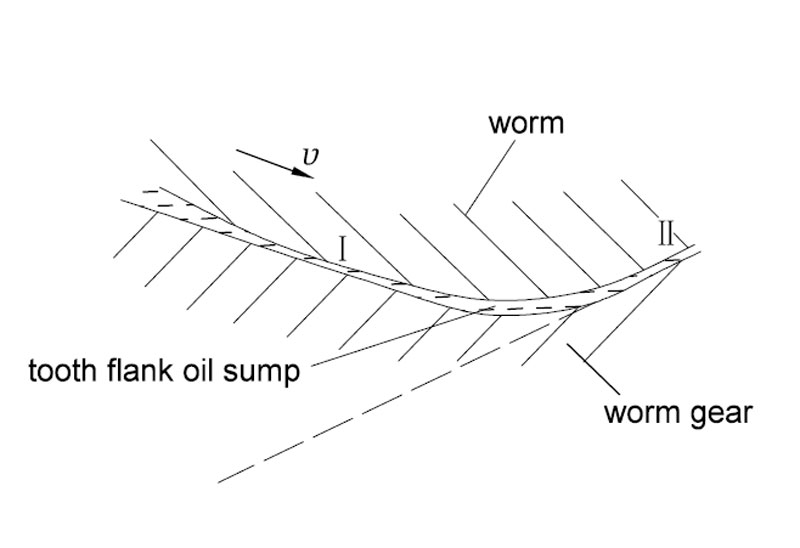

图3 Tooth section of worm gear meshing

图3中给出了二次包络环面蜗杆传动与蜗轮齿面啮合状态下的截面形状,同一瞬时有两条接触线,构成两个油楔Ⅰ和Ⅱ。蜗杆齿面沿μ方向滑入蜗轮齿面,把润滑油带入两齿面间被双接触线隔开的空腔,形成齿腹油池。这样在后续的啮合中,使油楔Ⅰ和Ⅱ都能得到充分的供油。

齿面间优异的润滑特性,使这种蜗杆传动即使在低速运转条件下,只要润滑油的粘度适当,也能形成良好的油膜。相对滚动速度越高,齿面间液体动压润滑油膜形成的条件也愈好。

图 4 Lines of contact of the planar double enveloping worm gearing

瞬时接触线如图4所示。