蜗杆和蜗轮

导程

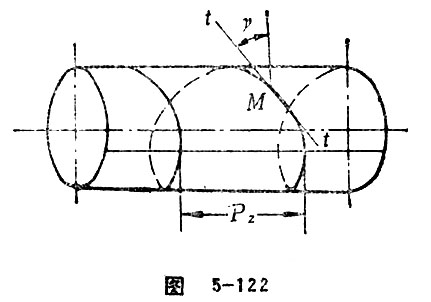

旋转面上一条螺旋线与该旋转面上的同一条母线相交,任意两个相邻交点之间的距离,称导程。圆柱面上螺旋线的导程Pz=Pz=πmxz,它是蜗杆的常用术语(图5-122)。

蜗杆导程

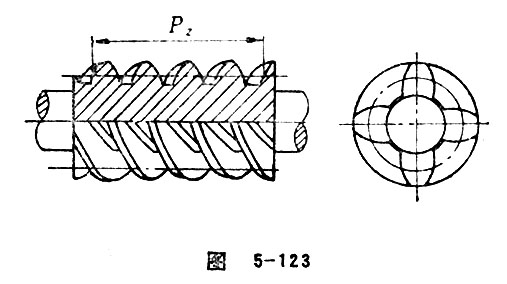

在轴向平面上,蜗杆同一轮齿相邻的同侧齿廓间的轴向距离。亦在分度曲面上,一条齿线转一周沿轴线方向移动的距离,称蜗杆导程,其值等于轴向齿距乘以头数,Pz=Pxz=πmxz。图5-113所示为圆柱蜗杆导程。见图5-123。

导程角

在旋转面上,螺旋线某点M的切线与该点处旋转面的端平面之间所夹锐角γ,称螺旋线在M点处的导程角。是蜗杆的常用术语。常说的蜗杆导程角是指,分度曲面上规定点处螺旋线的导程角。圆柱蜗杆导程角为:tgγ=mxz1/d1=z1/q=p/r※(p为螺旋参数)。螺旋线上的导程角与同一位置处的螺旋角互余(图5-122)。

蜗杆直径系数

蜗杆分度圆直径除以模数所得的商,即q=d1/m。GB10085—88规定直径系数是由模数与分度圆直径确定的第二参数(非基本参数)。

蜗杆齿宽

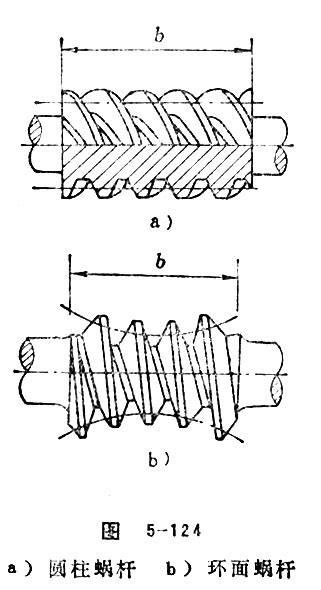

蜗杆有齿部分,在分度曲面上,沿轴线方向量度的长度。圆柱蜗杆常取b1=(1.25+0.1z2)m,当采用磨齿时,随着模数的增大需增加Δb=20~45mm。环面蜗杆通常取,该式中

z′蜗轮被包围的齿数。锥蜗杆通常取b1=0.7a+mδ,mδ为母线模数(图5-124)。

中间平面

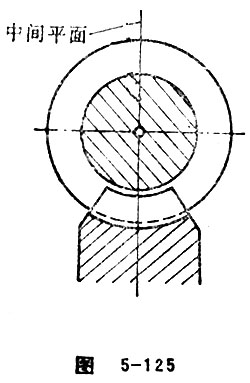

蜗杆轴线和蜗杆副连心线构成的平面。当轴交角时亦是:包含蜗杆轴线垂直蜗轮轴线的平面称中间平面。它是蜗杆副的计算平面,蜗杆、蜗轮的几何尺寸在该平面内计量(图5-125)。

蜗杆轴平面

包含蜗杆轴线的平面。当时,则垂直蜗轮轴包含蜗杆轴的中间平面即蜗杆轴平面之一,该平面规定为蜗杆、蜗轮几何尺寸的计算平面。

蜗杆齿廓

蜗杆螺旋面被既定方向的平面所截得的截线称蜗杆齿廓。最常用齿廓术语有:蜗杆端面齿廓,蜗杆轴向齿廓,蜗杆法向齿廓,蜗杆基圆柱切面齿廓等。

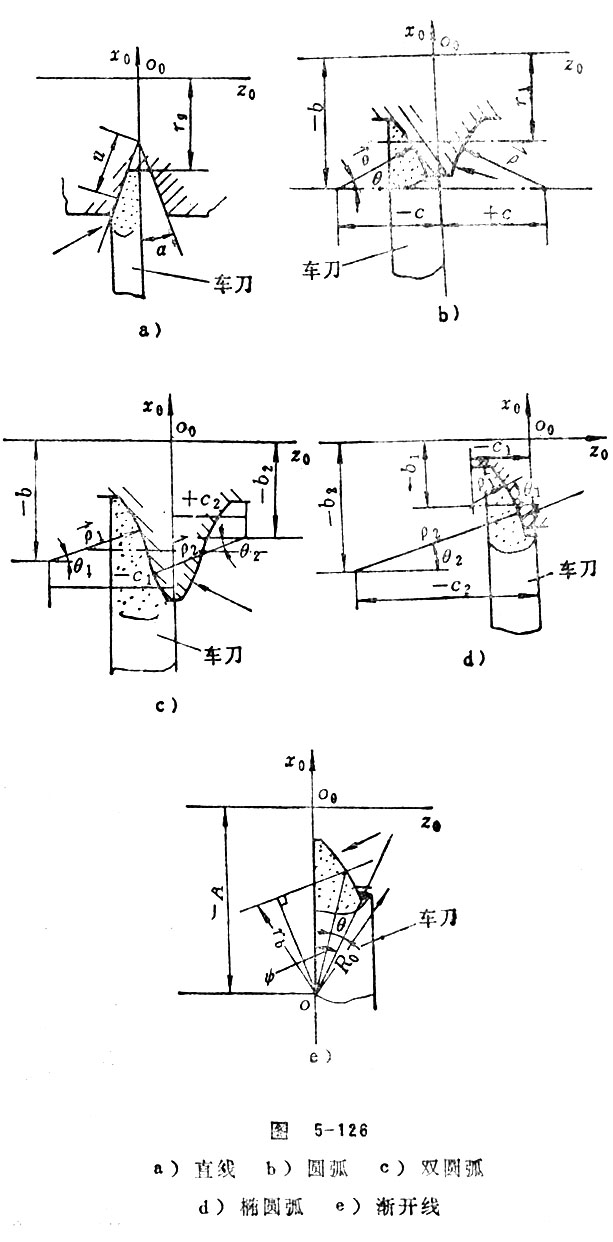

蜗杆车刀刃廓曲线

形成车削型圆柱蜗杆螺旋面的车刀刃廓曲线。它是决定蜗杆类型的主要几何因素:车刀刃廓曲线常用的有:直线、圆弧、双圆弧、椭圆弧、渐开线等(图5-126)。

蜗杆产形线

刀具上的一条线,根据其齿形、位置及运动,可以形成齿轮轮齿齿面,这条线称产形线,实际上就是刀具的刃廓。常用的产形线有:直线、圆弧、双圆弧、椭圆弧、渐开线等。

蜗杆常用的刀具产形线

刀具产形线是形成首创件齿面的母线,是决定齿轮副啮合特性及传动质量的基本几何因素,考虑到齿轮副的啮合特性及工艺性能常用的产形线有直线、凹圆弧、凸圆弧、双圆弧、椭圆弧、渐开线、摆线等(图5-126)。

蜗杆产形角(generaeing angle of worm)

在给定平面内,蜗杆端平面与刀具产形线上给定点的切线之间所夹锐角。

蜗杆齿面形成线(generating rolling line of worm tooth surface)

一条曲线(包括直线)线段,绕蜗杆轴线作螺旋运动,形成蜗杆螺旋面,这条曲线称齿面形成线。常用的蜗杆齿面形成线有:直线、圆弧、椭圆弧、双圆弧、渐开线等(图5-126)。

头数[齿数](number of threads,number of starts)

一个蜗杆螺纹的总数,称蜗杆的头数(即齿数)。目前,我国应用的蜗杆副,其蜗杆头数多取z1=1~4,为了提高蜗杆传动效率,采用多头数蜗杆已被人们所重视。

蜗杆旋向(hands of worm)

见“右旋齿”与“左旋齿”。

5.4.2 蜗轮

蜗轮(worm wheel)

一个齿轮,作为交错轴齿轮副中的大齿轮,与配对的蜗杆相啮时,称这个齿轮为蜗轮。它通常是变态的斜齿轮。其分度曲面多为圆环面,但也可为圆柱面或平面。图5-127所示为分度曲面为圆环面的蜗轮圈。

蜗轮中平面[中间平面] (mid plane of worm wheel)

包含连心线的蜗轮端平面。它与蜗杆副中间平面相重合。

蜗轮中间环面(reference toroid of worm wheel)

它是给定的与蜗轮同轴的假想圆环面。其母圆是标准蜗杆副中与蜗轮相配的蜗杆的分度圆,中性圆半径为蜗杆副的中心距,其中间平面与蜗杆副的中间平面相重合(图5-128)。

蜗轮齿顶圆柱面(tip cylinder of worm wheel)

蜗轮齿顶曲面呈圆柱面或呈圆柱形的那一部分齿顶表面(图5-129)。

蜗轮齿顶曲面(tip surface of worm wheel)

位于蜗轮轮齿顶部的曲面,用于限制蜗轮外圆柱面及齿顶圆环面的径向尺寸。蜗轮齿顶曲面可为圆柱面、环面与柱面的组合、锥面、平面、圆环面等(图5-130)。

咽喉面(gorge)

在蜗轮齿顶曲面上,为圆环面的那一部分齿顶曲面。亦即以蜗轮轧轴线为轴线,咽喉母圆形成的圆环面,称蜗轮的咽喉面。简称咽喉面(图5-131)。

蜗轮齿根圆环面(root toroid of worm wheel)

与蜗轮齿槽底面相一致的假想圆环面,称蜗轮齿根圆环面(图5-132)。

蜗轮顶圆(tip circle of worm wheel)

蜗轮顶圆柱面与端平面的交线,是圆柱型蜗轮的最大圆(图5-129)。

蜗轮顶圆直径(tip diameter of worm wheel)蜗轮顶圆的直径(图5-129)。

蜗轮喉圆(circle at root of gorge)

蜗轮齿顶圆环面的内圆。时亦即咽喉面(或齿顶曲面)与蜗杆副中间平面的交线。(原称“蜗轮顶圆”)(图5-133)。

蜗轮喉圆直径(diameter at root of gorge of worm wheel)

蜗轮齿顶圆环面的内圆直径(图5-133)(原称蜗轮齿顶圆直径)。其值为:

=

式中,x应代入自身符号。

咽喉母圆(generant circle of gorge)

蜗轮齿顶圆环面的母圆,亦即咽喉面的母圆(图5-134)。

咽喉母圆半径(corge radius)

蜗轮咽喉母圆的半径。rg2=a-ra2=rf1+c*m。咽喉母圆半径可取比上式计算值稍大的数值,用来形成蜗杆副齿面之间的人工油涵,以改善润滑条件(图5-134)。

蜗轮分度圆(reference circle of worm wheel)

蜗轮分度圆环面的内圆。亦即蜗轮分度圆环面与蜗杆副中间平面的交线。它是蜗轮几何尺寸计算的基准圆,其值为:。

分度圆直径(reference diameter)

蜗轮分度圆的直径,它是仅与模数、齿数有关的几何量,即d=mz2,而与蜗轮变位系数大小无关。

蜗轮齿根圆(root circle of worm wheel)

蜗轮齿根圆环面的内圆。当时,亦即齿根圆环面与蜗杆副中间平面的交线(图5-135)。

蜗轮齿根圆直径(root diameter of worm wheel)

蜗轮齿根圆环面的内圆直径。其值为:

=

式中,x要代入自身符号。见图5-135。

蜗轮齿高(tooth depth of worm wheel)

蜗轮喉圆(或顶圆)与蜗轮根圆之间的径向距离。其值为:

蜗轮分度圆齿顶高[齿顶高](addendum of reference circle of worm wheel)

蜗轮喉圆(或顶圆)与分度圆之间的径向距离。其值为:

。

式中,x应代入自身符号。

蜗轮齿宽(face width of worm wheel),蜗轮轮齿的计算宽度。

对于圆柱型蜗轮,齿宽是指:在蜗轮轴向平面内,轮齿端面线与分度圆环面母圆两交点之间的距离(图5-136)。对于圆锥型蜗轮是指:蜗轮轮齿沿其母线方向测得的长度。

蜗轮工作齿宽(working face width of worm wheel)

蜗轮分度圆环面上,实际接触区域在其轴线上量度的距离。

齿宽角(width angle)

蜗轮齿宽所对的蜗杆圆心角(图5-137)。

半齿宽整形蜗轮(sizing worm wheel with half tooth width)

圆柱蜗杆副中在蜗轮的理论啮合区内,入口处啮合,无法形成良好的油涵,中央区啮合又处于“胶合危险区”,为避免这两个区域啮合,提高承载能力和传动效率,给出了图5-138所示的半齿宽整形蜗轮。这种蜗轮和蜗杆组成的蜗杆副,自然形成“最佳”啮合略图1有良好的啮合特性,但削弱了蜗轮的弯曲强度,并且仅适用于单向运转。

整形蜗轮(sizing worm wheel)

为了避免或减小“危险区”参于啮合,出现了整形蜗轮,亦即把蜗轮齿面上的不利于动压油膜形成的区域切削去,以利于实现良好的啮合特性,这种蜗轮称整形蜗轮。与其配对蜗杆组成的蜗杆副,称整形蜗杆副。主要有图5-139所示的蜗轮形式。

挖窝蜗轮(dig nest worm wheel)

用指状铣刀置在蜗轮齿槽间,将蜗轮齿面上的胶合“危险区”切削去,齿面呈现窝状坑皿(图5-140)。挖窝蜗轮与配对蜗杆组成挖窝蜗杆副。该蜗杆副,可实现良好的啮合部位,坑皿内可贮存润滑油,“危险区”被削去,故可实现良好的润滑状态,降低油温,提高抗胶合能力和传动效率。

咽喉半径增大量(increment of gorge radius)

为了实现“人工油涵”使蜗杆齿根曲面与蜗轮齿顶圆环面呈现楔形,采用增大蜗轮咽喉圆半径是良好措施,通常,增大后的咽喉圆半径Rg=rg※Δrg,Δrg=(0.5~0.9)m,称Δrg为咽喉半径增大量(图5-141)。